Výroba keramzite-betonových bloků je dnes praktikována velmi široce. Ale v této produkci, přítomnost speciálního vybavení, strojů a technologií, klíčové podíly materiálů. Vědět, jak to udělat sami tyto bloky, lidé mohou eliminovat mnoho chyb a získat vysoce kvalitní produkt.

Nezbytné vybavení

Výroba ceramzit betonových bloků vždy začíná přípravou potřebného vybavení. Ona může být:

- zakoupeno;

- pronajaté nebo pronajaté;

- S vlastními rukama.

DŮLEŽITÉ: Sebe-made technika je vhodná pouze pro nejjednodušší průmyslová odvětví, především k pokrytí vlastních potřeb. Ve všech složitějších případech bude nutné použít značkové agregáty. Standardní sada instalací obsahuje:

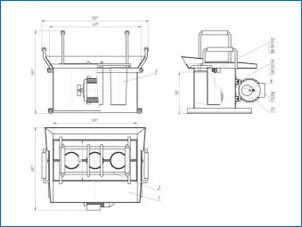

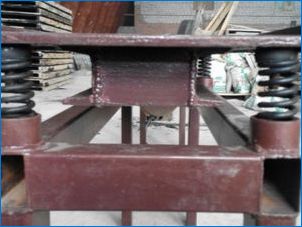

- vibrační stůl (tzv. Stroj pro přípravu původní hmoty keramzitové betonu);

- míchačka na beton;

- Kovové palety (tyto budou formuláře pro hotový výrobek).

V přítomnosti volných fondů si můžete koupit vibrační zařízení. Úspěšně nahrazuje oba formovací části a vibrační stůl. Dále budou požadovány připravené prostory. Je vybaven hladkou podlahou a organizovat další, oddělené od hlavního místa výroby sušící zóny.

Pouze za takových podmínek lze zaručit optimální kvalitu výrobku.

Vibrační stoly mohou mít ostře odlišný výkon. Externě, podobná zařízení jsou schopna produkovat často od 70 do 120 kusů výrobků za hodinu. Pro domácí použití a dokonce i pro malé stavební firmy jsou dost poměrně zařízení, která tvoří 20 bloků hodin. Stojí za zmínku, že v posledních dvou případech, místo nákupu hotového stroje, oni sami dělají „non-shell“, to znamená, že zařízení, ve kterém je přítomno:

- Tváření boxu s odstraněným dnem;

- Boční vibrační blok;

- Úchyty umožňující demontáž matrice.

Samotná matrice je vyrobena z plechu o tloušťce 0,3-0,5 cm. Z takového plechu, obrobek s rezervou 50 mm, který je potřebný pro proces kurzu. DŮLEŽITÉ: Svařované švy se nacházejí venku, takže nerušit normální geometrii bloků.

Je možné zvýšit stabilitu samostatné jednotky svařováním baru, který je vyroben z profilového trubky bez těla. Obvod je obvykle pokryt gumovými deskami a motory starých praček s vysídlenými centry se používají jako zdroj vibrací.

V profesionální pevné verzi, míchačky betonu s kapacitou nejméně 125 litrů. Nutně poskytují mocné čepele. Vibrační firemní stůl s odnímatelnými formami je dražší, ale je snazší ji provozovat než skládací design. Snadno všechny operace na takovém zařízení mohou být téměř úplně automatizovány.

Také ve vážných továrnách, sériové lisovací palety jsou nakoupeny a pro kompletní vybavení, desítky tisíc rublů jsou vynakládány na jejich stanoviště – ale tyto náklady se vyplatí rychle.

Podíly materiálů

Nejčastěji pro výrobu ceramzite betonového mixu:

- 1 podíl cementu;

- 2 akcie písku;

- 3 akcie Keramzity.

Ale to jsou jen orientační body. Profesionálové vědí, že poměr dílů se může významně změnit. Zároveň za účelem použití směsi a jak pevně by měl být hotový výrobek. Nejčastěji pro práci vezme Portland cement ne horší než značka m400. Přidání většího množství cementu umožňuje provádět hotový výrobek silnější, ale stále musí být dodržena určitá technologická rovnováha.

Čím vyšší je značka, tím menší je cement vyžadován k dosažení určité pevnosti. Proto se snaží vzít nejvíce kvalitnější portlandský cement, aby se co nejvíce co nejvíce bloků.

Kromě dodržování formálních proporcí by měla být věnována pozornost kvalitě použité vody. Musí mít pH vyšší než 4; Je nemožné používat mořskou vodu. Nejčastěji omezena na vodu vhodnou pro potřeby pití. Normální technické, bohužel, nemusí splňovat nezbytné požadavky.

K naplnění směsi se používají křemenný písek a keramzit. Čím více klimzit, tím lépe bude hotový blok udržet teplo a chránit před zahraničními zvuky. Je nutné vzít v úvahu rozdíl mezi štěrkem a sutí Cerazy.

Všechny frakce tohoto minerálu s částicemi menší než 0,5 cm jsou uvedeny v kategorii písku. Jeho přítomnost ve směsi není znevýhodněná sama o sobě, ale je přísně normalizována podle normy.

Technologie výroby

Výcvik

Před vytvořením vlastních rukou doma, Clamzit betonové bloky by měly vytvářet optimální podmínky pro výrobu. Místnost je vybrán odpovídající velikostí strojů (s přihlédnutím k nezbytným průchodům, komunikaci a dalších místech).

Pro konečné sušení jsou venku vybaveni předem. Velikost baldachýnu a místo své polohy, samozřejmě, je určen okamžitě, s referenčním bodem pro výrobu nutnosti. Pouze když je vše připraveno, instalováno a nakonfigurováno, můžete pokračovat do hlavní části práce.

Směšovací komponenty

Začněte s přípravou roztoku. Cement je vložen do míchadla a nalil nějaký podíl vody. Co přesně jsou technology sami definují. To vše je mícháno několik minut, dokud nedosáhne úplná homogenita. Pouze v tomto okamžiku můžete vstoupit do části hlíny a písku a na závěr – k nalitění zbytku vody; Vysoce kvalitní řešení by mělo být silné, ale udržujte určitou plasticitu.

Proces formování

Není možné posunout připravenou směs přímo. Původně se nalije do poskytnutého koryta. Teprve pak s pomocí čistého kbelíku, socháry keramzit betonu ve formě. Tyto kontejnery samy o sobě leží na vibračním stole nebo namontovány na stroji s vibračním pohonem. Tvary před stěn musí být pokryty technickým olejem (po celou dobu) pro usnadnění extrakce bloků.

Na podlaze, písku mělké frakce. To umožňuje eliminovat lepení rozlitého nebo rozptýleného betonu. Plnicí formy s roztokem by měly být provedeny rovnoměrně malé porce. Je-li dosaženo, je vibrační zařízení okamžitě spuštěno.

Cyklus se pak opakuje okamžitě, dokud se nedosáhne objemu 100%. Podle potřeby vložte polotovary kovovým krytem a udržujte alespoň 24 hodin.

Sušení

Když den prošel, jsou potřeba bloky:

- vytáhnout;

- Rozkládá se na venkovní sedadlo se zachováním 0,2-0,3 cm clearance;

- do sucha, dokud nebude běžná charakteristika značení 28 dní;

- Na obyčejných kovových paletách – otočte bloky v průběhu procesu (neexistuje žádná taková potřeba na dřevěné paletě).

Ale v každé fázi mohou být jejich jemnosti a nuance, které si zaslouží detailní katastrofu. Pokud je tedy keramzitobeton potřebný jako suchý, voda se nahrazuje sandbetonem a dalšími speciálními směsi. Zakřivení materiálu i při použití vibropresses bude trvat 1 den.

Pro vlastní přípravu keramzite-betonových bloků trnují:

- 8 akcií hliněného štěrku;

- 2 akcie purifikované pískové mělké frakce;

- 225 l vody pro každý kubický metr výsledné směsi;

- 3 více akcií písku pro přípravu externí texturou vrstvy výrobků;

- Prací prášek (pro zvýšení kvality plastového materiálu).

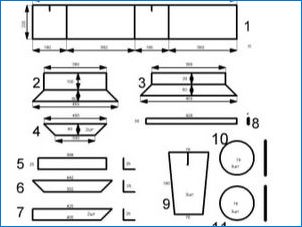

Tvořící keramzitobeton doma se provádí pomocí polovin válců ve formě písmene g. Tloušťka stromu by neměla být více než 2 cm. Nejčastěji v takových případech vyrábíme nejoblíbenější bloky vážící 16 kg, rozměry 39x19x14 a 19x19x14 cm. Ve vážných výrobních linkách, samozřejmě mohou být rozměry významně rozmanitější.

DŮLEŽITÉ: Přesahovat stanovené množství písku je kategoricky nemožné. To může vést k nevratnému zhoršení kvality výrobku. Manipulace s bloky bloků se provádí pomocí čistého dřevěného baru. Zároveň vizuálně kontrolovat proces tvorby „cementového mléka“. Aby se suché bloky vyschly, bloky neztratily vlhkost rychle a nekontrolovatelně, jsou nutně pokryty polyethylenem.

Vlastnosti výroby výrobních keramzite-betonových bloků viz ve videu níže.

Jaké jsou hlavní vlastnosti výroby ceramzitních betonových bloků a jak se liší od tradičního betonu?

Jaké jsou hlavní vlastnosti výroby ceramzitních betonových bloků?