Polykarbonát – populární plechový materiál, široce používaný v reklamě, design, opravy, v letní konstrukci a výroby ochranných prostředků. Přijatá zpětná vazba spotřebitele ukazuje, že polymery tohoto typu jsou zcela odůvodňující jejich popularitu. Co se stane s tím, co jsou a proč jste potřebovali než různé typy toho, co tyto vlastnosti jsou posedlé polykarbonátové listy, stojí za to se dozvědět více.

Co to je?

Stavební polykarbonát – polymerní materiál s transparentní strukturou, typem. Nejčastěji je dostupnější ve formě plochých listů, ale může být také reprezentován v kudrodních produktech. Toho, aby široký sortiment výrobků: světlomety pro auta, trubky, sklo pro ochranné přilby. Polykarbonáty jsou reprezentovány celou skupinou plastů, které jsou založeny na syntetických pryskyřic – mohou mít jinou kompozici, ale vždy mají běžné vlastnosti: transparentnost, tvrdost, síla. Tento materiál má nejširší aplikaci. Používá se při dokončení fasád budov, během výstavby kanopů a jiných průsvitných struktur.

Polykarbonát v listech má unikátní soubor vlastností – v pevnosti, překračuje akrylové a silikátové sklo, ohnivzdorné, protože při zahřátí se roztaví, a ne hořlavý. Vynález termoplastického polymeru se stal vedlejším výsledkem práce farmakologického průmyslu. Jeho syntetizovaný v roce 1953 německý Schnell – Bayer inženýr v Německu. Ale jeho cesta byla dlouhá a drahá.

Dále se objevily pokročilé varianty termoplastického polymeru, a listové možnosti začaly vyrábět masivně v 70. letech XX století.

Jak?

Výroba polykarbonátu všech typů dnes se provádí třemi způsoby, z nichž každý zajišťuje dostatečnou ziskovost výrobních procesů.

- Polykondenzace (mezifakální) fosgen a a-bisfenol. Probíhá v rozpouštědlech organického původu buď ve vodě a alkalickém médiu.

- Properterifikace ve vakuovém difenylanátu.

- Fusignace v roztoku pyridinu A-bisfenolu.

Suroviny se přicházejí do rostlin v sáčcích, ve formě granulí. Komponenty stabilizace světla jsou k němu přidány, což zajišťuje nedostatek šatníku, který předtím vyplývající z této skupiny plastů během kontaktu s ultrafialovými paprsky. Někdy v této kapacitě je speciální film – povlak, který se aplikuje na povrch listu.

Výrobní proces probíhá na rostlinách vybavených speciálními autoklávy, ve kterých se překlad surovin provádí na požadovaný souhrnný stav. Hlavním způsobem výrobních výrobků – extruze, je standardní velikosti buněčných odrůd, které jsou způsobeny. Odpovídají šířce pracovního plátna strojů. Monolitický polykarbonát se vyrábí metodou lisování, s předehříváním v peci, kde se provádí cirkulaci vzduchu.

Základní vlastnosti

Podle požadavků polykarbonátu musí mít požadavky na výrobky GOST z ní určité vlastnosti. Mají sprchový příček a skleníkovou nebo průsvitnou střechu. Buněčné a monolitické odrůdy mají některé parametry se mohou lišit. Stojí za to zvážit je podrobněji.

- Chemická odolnost. Polykarbonát se nebojí kontaktu s minerálními oleji a solí, odolává účinku slazí kyseliny. Materiál je zničen pod vlivem aminy, amoniaku, alkalis, ethylalkoholu a aldehydů. Při výběru lepidel a tmelů by měla být zohledněna jejich kompatibilita s polykarbonátem.

- Netušena. Materiál a výrobky z něj jsou povoleny pro použití při skladování určitých typů potravinářských výrobků.

- Lehký provoz. Je to asi 86% pro plně transparentní buněčné plechy a 95% – pro monolitické. Tónovaný může mít ukazatele od 30%.

- Absorbce vody. Je minimální, od 0,1 do 0,2%.

- Odolnost vůči nárazu. Vyšší než akrylová 8 krát a křemenný skleněný polykarbonát přesahuje 200-250 krát tímto ukazatelem. Během zničení neexistují žádné ostré nebo řezné fragmenty, materiál je interaktivnější.

- Život. Výrobci ji zaručují v rozsahu až 10 let, v praxi může materiál udržet vlastnosti 3-4 krát delší. Tento typ plastů odolného proti povětrnostním vlivům je snadno přizpůsoben různé provozní podmínky.

- Tepelná vodivost. Koeficient buněk se liší od 1,75 do 3,9 v závislosti na tloušťce materiálu. Monolitický je v rozmezí 4,1-5,34. Tento materiál drží tepla lepší než obyčejný křemen nebo plexiskla.

- Teplota tání. Je to +153 stupňů, zpracování materiálu je vyrobeno v rozsahu od +280 do +310 stupňů Celsia.

- Tvrdost a tuhost. Materiál má zvýšenou viskozitu, pokud jde o rázové zatížení více než 20 kJ / m2, monolitický dokonce odolává přímou odrážku.

- Stabilita tvaru, velikost. Polykarbonát je ušetří, když se mění teploty od -100 do +135 stupňů Celsia.

- Zahraniční bezpečnost. Tento typ plastů je jedním z nejhorších. Materiál během hoření ne plamen, ale roztavil se do vláknité hmoty, rychle vybledne, neigestují nebezpečné chemické sloučeniny do atmosféry. Jeho ohnivzdorná třída – B1, jedna z nejvyšších.

Polykarbonát, kromě jiných výhod, má vysoké podpůrné schopnosti a flexibilitu, nepřístupné pro sklo, některé jiné plasty. Konstrukce mohou mít komplikovanou formu, vydrží značné zatížení bez viditelného poškození.

Rozsah použití

V závislosti na tloušťce listu polykarbonátu můžete vytvořit mnoho návrhů. Profesionální list s vlnitou nebo lichoběžníkovou strukturou je považován za dobrou alternativu k zastřešení nebo přidání k nim. Používá se pro výstavbu kanopů, klíčů, teras a verandy. Položené listy nejčastěji nalezené ve sklenících a sklenících – zde jsou jejich vlastnosti nejvíce v poptávce.

Stejně jako použití plechu polykarbonát je relevantní pro následující oblasti:

- Stavební sprcha pro dávání;

- Tvorba úkrytu pro bazén;

- oplocení sportovních areálů a veřejných prostor;

- Zasklení skleníků, zimních zahrad, balkonů;

- Výroba houpaček, laviček, argorů, jiných zahradních konstrukcí;

- Tvorba vnitřních oddílů v kancelářích, bankách, jiných institucích;

- Výroba reklamních a informačních struktur;

- Silniční výstavba – jako šumu absorbující štíty, zastavení pavilony.

Výrobky z polykarbonátu v důsledku jednoduchého a pohodlného řezání materiálu mohou mít dekorativní vzhled. Je vyroben ze stylových transparentních mřížek na oknech, kudrnatých živých plotech a orámovaných altánem. Hladké plechy jsou široce používány v upgradu automobilů, jízdních kol, motocyklů, mohou být poskytnuty různé tvary.

Sklenice v ochranných přileb, brýle pro tesařské práce – je obtížné najít rozsah použití, ve kterém by polykarbonát nebyl užitečný.

Co se děje a jaké jsou rozdíly?

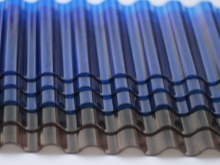

Tam je několik typů polykarbonátových listů najednou. Nejvíce z nich jsou dekorativní. To zahrnuje vlnitý nebo reliéfní polykarbonát, získaný na základě monolitického materiálu. Vyrábí se ve formě listových modulů, vypadá to velmi atraktivní, možná matný, s různými typy úlevy. Tyto produkty mají zvýšenou pevnost, často se používají v konstrukci tepaného železa brány a plotů.

Některé odrůdy polykarbonátu se týkají zesílení – mají další žebra. Například vlnitý monolitický nebo s profilem ve formě trapézu umožňuje vytvářet estetické průhledné nebo barevné střešní krytiny. Používá se ve formě vložek na střechách s různými typy brusle. Navzdory skutečnosti, že polykarbonát v rolích je nejčastěji považován za zemi, jeho monolitické analogy mají vysokou estetiku. Stojí za to zvážit některé z vlastností hlavních typů podrobněji.

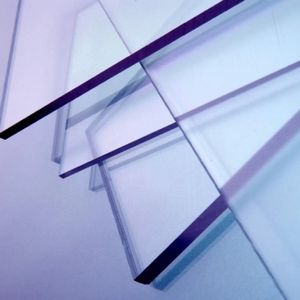

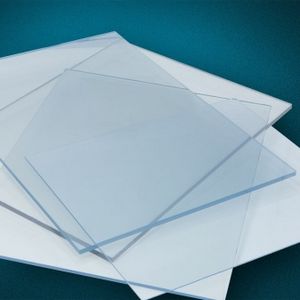

Monolitický

Externě, vypadá to jako silikátové nebo akrylové sklo, ale flexibilnější, Co umožňuje použití materiálu v poloměrových strukturách, oblouky. Vysoká transparentnost a široká barva Gamut činí monolitický polykarbonát atraktivní pro použití v zasklení skleník, balkony, vitríny. Listy odolávají významným rázovým zatížením, mohou být nazývány anti-vandal.

Povrch v obvyklém provedení hladký, bez úlevy na obou stranách.

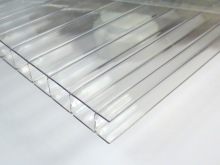

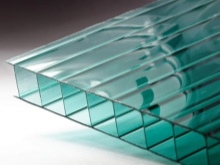

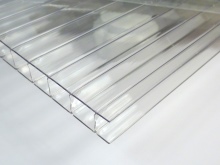

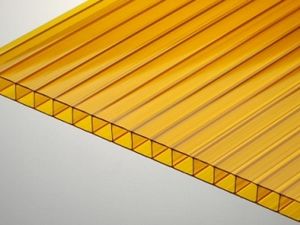

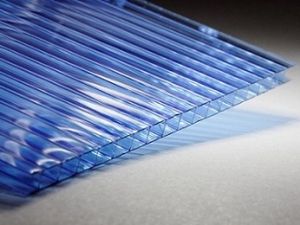

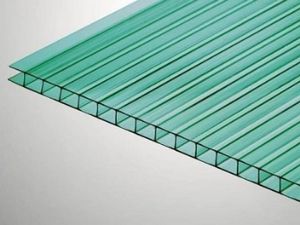

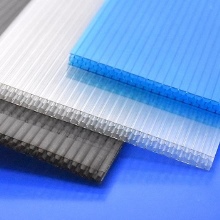

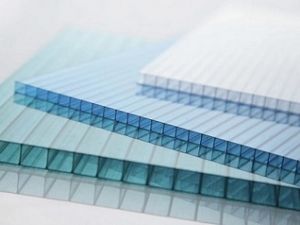

Buněčný

Struktura tohoto polykarbonátu používá voštinovou buňku, propojenou propojkou podél délky a šířky. Hlavní monolitické vrstvy jsou docela tenké, umístěné venku. Uvnitř prostoru je rozdělen do buněk tuhosti. Listy takového materiálu se nebolí napříč, ale v podélném směru mají poměrně velký poloměr. Na úkor vzduchové vrstvy uvnitř buněčného polykarbonátu je velmi lehký.

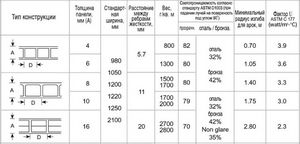

Velikosti a hmotnosti

Montáž na polykarbonát různých typů dimenzionálních parametrů jsou stanoveny požadavky GOST R 56712-2015. Podle této normy je jmenovitá šířka panelů všech typů 2100 mm, délka – 6000 nebo 12000 mm. Nejzábivší buněčný polykarbonát dosahuje 25 mm, nejvýraznější – 4 mm. Pro monolitické odrůdy jsou charakteristické rozměry plechů 2050 × 1250 mm nebo 2050 × 3050 mm, maximální délka je až 13 m. Na prvním druhu je tloušťka instalována na úrovni 1 mm, druhá se liší od 1,5 do 12 mm.

Hmotnost produktu se vypočítá na 1 m2. Je určena individuálně na základě tloušťky plechu. Například pro buněčnou vzdálenost 4 mm hmotnosti 1 m2 bude 0,8 kg. V plechu monolitického polykarbonátu je toto číslo vyšší, protože neexistuje žádná prázdnota. Panel 4 mm má hmotnost 4,8 kg / m2, o tloušťce 12 mm, tento indikátor dosáhne 14,4 kg / m2.

Výrobci

Výroba polykarbonátu byla jednou výhradně preriorem evropských značek. Dnes a v Rusku jsou desítky značek – od regionálních na mezinárodní. Seznam nejznámějších výrobců a hodnocení kvality jejich výrobků vám umožní navigovat v celé řadě možností.

- „Karbors“. Ruský polykarbonát, vyznačující se vysokou kvalitou. Společnost využívá italské vybavení.

- „Polyalt“. Společnost z Moskvy produkuje buněčný polykarbonát, který splňuje evropské normy. Podle poměru ceny a kvality – jeden z nejlepších možností.

- „Safflast“. Domácí značka, která aktivně provádějí své vlastní inovace a rozvoj. Náklady produktu – průměr.

Mezi zahraničními značkami, Italskými, izraelskými společnostmi jsou mezi vůdci uvažovány americké společnosti. Mark je populární v Rusku Polygal plasty, Nabídka a mobilní a monolitický materiál. Italský segment výrobců zastupuje společnost Bayer, Produkce výrobků pod značkou Makrolon. Existuje široký výběr barev a odstínů.

Stojí také za zmínku britského výrobce Bretta Martina, který je považován za vůdce ve svém regionu.

Výběr a výpočet

Řešení, který polykarbonát je lepší si vybrat, stojí za to věnovat pozornost hlavním vlastnostem vysoce kvalitního materiálu. Mezi hlavní kritéria Několik ukazatelů.

- Hustota. Co je vyšší, silnější a trvanlivější materiál, ale stejný faktor v buněčných panelech významně ovlivňuje přenos světla. Pro ně je hustota 0,52-0,82 g / cm3 považována za normální, pro monolitické – 1,18-1,21 g / cm3.

- Hmotnost. Světelné desky jsou považovány za dočasné nebo sezónní nátěry. Jsou nevhodné pro celoroční operaci. Pokud je buněčný polykarbonát jednodušší než normální, lze předpokládat, že výrobce uložil na tloušťce propojek.

- Typ UV ochrany. Volumenny znamená přidání speciálních komponent do polymeru, ale jeho vlastnosti udržují maximálně 10 let. Ochrana filmu funguje lépe, zvyšuje životnost téměř dvakrát. Nejspolehlivější možností je polykarbonát s objemovým plnivem a dvojitou UV bariérou.

- Minimální poloměr ohybu. Je důležité při instalaci křivkových struktur. Tento ukazatel se v průměru může lišit od 0,6 do 2,8 m. Pokud je překročen doporučený poloměr ohybu, panel se rozpadne.

- Svetopropuschopnost a barva. V různých materiálových možnostech se tento indikátor liší. Nejvyšší transparentní: od 90% pro monolitické a od 74% pro mobilní. Nejnižší – v červené a bronzové, nepřesahuje 29%. Ve středním segmentu zelené, tyrkysové, modré barvy.

Výpočet polykarbonátu se provádí na nastavení pokryté oblasti. Takové parametry, jako přesný výpočet zátěže na pevnost a průhyb, mají důležité. Nejlepší ze všech těchto parametrů ilustruje tabulku.

Pracovní prvky s materiálem

Polykarbonát může být řezání a řezání běžným nožem, elektrickým puztem. Monolitické plechy jsou dobře přístupné pro řezání laserem. Ohněte materiál je také možné bez vytápění a úsilí. Stačí to dát potřebnou formu s pomocí vice a svorek. S řetězcem monolitického materiálu je důležité jej dát na plochý plochý povrch. Po řezání hrany je lepší kouřit hliníkové skotské, zavřít konce.

Buněčné odrůdy po řezu také potřebují izolovat hrany. Pro ně jsou vyráběny speciální pásky ochrany vlhkosti. To vám umožní poskytnout nezbytnou těsnost, chrání před nečistotami a prachem dovnitř. Průhledný polykarbonát může být natřen, dále zvyšuje své ochranné vlastnosti. To je jen listy kontraindikované kontakt s mnoha chemikáliemi.

Barva by měla být založena na vodě. Je lepší si vybrat akrylové možnosti, bez zápachu, rychlé schnutí a dobře vrstvené na povrch bez předchozí přípravy.

Tipy skladování a dopravy

Potřeba nést polykarbonát nezávisle na osobním autu vzniká z mnoha DACHA. To je většinou o buněčné řadě materiálu používaného při uspořádání skleníků. Přeprava v osobní dopravě pro monolitický polykarbonát je opatřena pouze v barevné podobě nebo s malými listy listů, výhradně vodorovně.

Při přepravě buněčné varianty by měla být dodržena některá pravidla:

- Přepravní materiál v role v role formy;

- Podlaha v autě musí být hladká;

- Výstupek pro velikost těla o tloušťce 10-16 mm nemůže překročit 0,8-1 m;

- Je nutné vzít v úvahu poloměr ohýbání panelů;

- Použijte vazebné popruhy nebo jiné vybavení.

V případě potřeby může být polykarbonát uložen doma. Ale zde by měl splňovat určitá doporučení. Materiál by neměl být příliš dlouhý, aby byl válcován do válce. Při skladování splňují průměr výrobce doporučeného, aby se zabránilo napětí nebo prasklému polykarbonátu.

Je nemožné krok nebo chodit na povrchu odnímatelných plechů. Je obzvláště důležité pro buněčný polykarbonát, struktura buněk, jejichž buňky mohou být rozbité. Při skladování je také velmi důležité pro zajištění nedostatku kontaktu s přímým slunečním světlem z boku, který není chráněn filmem. Pokud dojde k neustálému zahřátí, je lepší odstranit ochranné obaly předem, jinak může být lepen povrchem povlaku.

Alternativy

Polykarbonát je prezentován na trhu v širokém sortimentu, ale má také alternativy. Mezi materiály, které mohou být nahrazeny tímto plastem, lze rozlišovat několik druhů.

- Akryl. Průhledný materiál se vyrábí v listech, silně horší než polykarbonát v pevnosti, ale obecně, docela v poptávce. Je také známý jako plexiskla, polymethylmethakrylát, plexisklo.

- Pvc. Moderní výrobci takových plastů činí tvarované průhledné panely s nízkou hmotností a profilovanou strukturou.

- Plech. Polyethylentereftalát je lehčí než polykarbonát a sklo, odolává rázové zatížení, dobře zvuk a přeskočí až 95% světelného toku.

- Silikát / křemenný sklo. Křehký materiál, ale s nejvyšším průsvitným. Drží horší teplo, má nízkou odolnost proti nárazu.

Navzdory přítomnosti alternativ, podle vlastností, polykarbonát je mnohem lepší než jiné plasty. Proto je vybrán pro použití v široké škále činností.

Recenze recenze

Podle většiny lidí používajících polykarbonátové designy, tento materiál zcela ospravedlňuje očekávání. Monolitické odrůdy nejsou tak běžné jako buněčné. Jsou častěji používány reklamními agenturami a interiérovými designéry. Zde jsou obzvláště populární odolnosti instalované jako oddíly, zavěšené obrazovky. Je třeba poznamenat, že materiál je dobře přístupný pro řezání a frézování, je snadné jej otočit do původního dekorace v interiéru. Buněčný polykarbonát je dobře známý jako základ pro skleníky.

Je třeba poznamenat, že materiály vyrobené podle Gostu skutečně reagují na očekávanou úroveň spolehlivosti, pevnost a estetika jsou zachována po dlouhou dobu. Snadno se montáže. Mnoho získává mobilní polykarbonát pro budování liber pro drůbež, automobilové canopisy. V některých případech vznikají vážné stížnosti na kvalitu výrobku. Buněčný polykarbonát v důsledku přístupnosti a popularity jsou často tvořeny, ne standardy. V důsledku toho se ukáže být příliš křehký, špatně vhodný pro vykořisťování při nízkých teplotách. Špatné zboží často purre v prvním roce po nákupu.

Na tom, jak opravit polykarbonát správně do profilových trubek, viz následující video.

Mohl byste mi prosím více informací poskytnout o polykarbonátu? Rád bych věděl, jaké jsou jeho hlavní výhody a použití, stejně jako jaké jsou jeho nejčastější výrobní procesy. Děkuji.

Jistě, polykarbonát je termoplastický materiál s širokým spektrem použití. Jeho hlavní výhody zahrnují vysokou pevnost, odolnost vůči nárazům a teplotním extrémům, transparentnost a lehkost. Polykarbonát se často používá na výrobu skleníků, nádrží, čoček brýlí, automobilových nárazníků a do stavebnictví. Nejčastějšími výrobními procesy polykarbonátu jsou lití, extruze a formování za tepla. Doufám, že tyto informace budou užitečné. Děkuji.